De onbezongen held van het magazijn: een diepe duik in de technologie van vorkheftrucklagers

In het bruisende ecosysteem van een magazijn of distributiecentrum ligt de focus vaak op de meest zichtbare elementen: de vorkheftrucks zelf, de geavanceerde magazijnbeheersystemen of de automatisch geleide voertuigen. De echte werkpaarden, de componenten die het letterlijke en figuurlijke gewicht van alle materiaaltransportactiviteiten dragen, zijn echter de vorkheftrucklagers. Deze nauwkeurig ontworpen componenten zijn van fundamenteel belang voor de soepele, efficiënte en veilige werking van elke heftruck. Zonder robuuste en betrouwbare lagers zou het hele materiaaltransportproces tot stilstand komen. Dit artikel onderzoekt de cruciale rol van geavanceerde vorkheftrucklagers en gaat dieper in op specifieke technische aspecten die vaak over het hoofd worden gezien, maar die van cruciaal belang zijn voor operationeel succes. We zullen onderzoeken hoe innovaties op het gebied van lagerontwerp, materialen en afdichting direct bijdragen aan een hogere productiviteit, minder stilstand en verbeterde veiligheidsmetrieken in veeleisende industriële omgevingen. De evolutie van standaardlagers naar geavanceerde, toepassingsspecifieke oplossingen vertegenwoordigt een stille revolutie op de fabrieksvloer, een revolutie die een aanzienlijk investeringsrendement oplevert voor bedrijven die prioriteit geven aan uitmuntendheid op componentniveau.

Vijf cruciale overwegingen voor vorkheftrucklagers voor topprestaties

Om de impact van geavanceerde lagers echt te begrijpen, is het essentieel om verder te gaan dan de generieke term en je te concentreren op specifieke, hoogwaardige onderzoeksgebieden. Dit zijn de onderwerpen waar onderhoudsmanagers, inkoopspecialisten en operationele leiders actief naar op zoek zijn om problemen uit de echte wereld op te lossen. De volgende vijf long-tail-zoekwoorden vertegenwoordigen doelgebieden met een aanzienlijk zoekvolume en relatief weinig concurrentie, wat wijst op een sterke behoefte aan gedetailleerde, gezaghebbende inhoud. Elke term richt zich op een specifiek pijnpunt of prestatiekenmerk dat hiermee verband houdt lagers van vorkheftrucks .

- Vervangingskosten heftruckmastlagers

- afgedichte lagers voor vorkheftrucks in stoffige omgevingen

- vorkheftrucklagers met hoge capaciteit voor zware lasten

- Onderhoudsschema en checklist voor vorkheftrucklagers

- best practices voor de installatie van vorkheftruckwiellagers

Het analyseren van de Vervangingskosten vorkheftruckmastlagers

De mast is het hart van het hefvermogen van de vorkheftruck en de mastrollagers zijn de vitale slagaders. Deze lagers vergemakkelijken de soepele verticale beweging van de mastkanalen en zorgen voor een nauwkeurige controle bij het heffen en neerlaten van lasten. Wanneer deze lagers defect raken, reiken de gevolgen veel verder dan de simpele prijs van het vervangende onderdeel. Een alomvattend begrip van de Vervangingskosten heftruckmastlagers moet zowel directe als indirecte kosten omvatten om voor elke operatie een accuraat financieel beeld te geven.

Directe kosten in verband met vervanging

De directe kosten zijn de meest zichtbare en gemakkelijk kwantificeerbare uitgaven. Ze kunnen echter sterk variëren, afhankelijk van verschillende factoren.

- Lager eenheidsprijs: De kosten van het lager zelf zijn afhankelijk van het type (naaldrol, kogellager, enz.), de maat, het materiaal (standaard chroomstaal versus geavanceerd gecarbureerd staal) en het draagvermogen. Gespecialiseerde lagers voor vrachtwagens met een groot bereik of toepassingen in koelcellen zullen een meerwaarde opleveren.

- Arbeidskosten: Het vervangen van mastlagers is een arbeidsintensief proces. Vaak moet een aanzienlijk deel van de mast worden gedemonteerd, wat speciaal gereedschap, een schone werkruimte en hooggekwalificeerde technici vereist. Arbeidstarieven kunnen variëren per regio en dienstverlener.

- Extra onderdelen: Het is zelden raadzaam om alleen de lagers te vervangen. Tijdens de demontage kan het voorkomen dat afdichtingen, O-ringen, slijtstrips en zelfs volledige mastkanalen overmatige slijtage vertonen en vervangen moeten worden, waardoor de totale onderdelenrekening toeneemt.

- Kosten voor stilstand: Dit zijn de grootste en vaakst onderschatte directe kosten. Hoewel de vorkheftruck buiten dienst is, genereert deze geen waarde. De kosten van verloren productiviteit moeten worden berekend op basis van de rol van de vorkheftruck in de operatie.

Indirecte kosten en de prijs van verwaarlozing

Als versleten mastlagers niet tijdig worden aangepakt, leidt dit tot een reeks secundaire problemen die de kosten op de lange termijn opdrijven.

- Versnelde slijtage: Een beschadigd mastlager zorgt voor oneffen roloppervlakken, wat leidt tot snelle slijtage van de mastkanalen zelf. Het vervangen van een mastkanaal is exponentieel duurder dan het vervangen van een set lagers.

- Operationele inefficiëntie: Versleten lagers veroorzaken schokkerige bewegingen van de mast, wat de laadcyclus kan vertragen en het nauwkeurig plaatsen van lasten moeilijker kan maken, wat een negatieve invloed heeft op de algehele magazijndoorvoer.

- Veiligheidsrisico's: Catastrofale lagerstoringen kunnen ertoe leiden dat een mast vastloopt of instort, wat een ernstig veiligheidsrisico voor de machinist en personeel in de omgeving met zich meebrengt en mogelijk de lading en de infrastructuur beschadigt.

Kostenvergelijking: proactief versus reactief onderhoud

De volgende tabel illustreert het grote financiële verschil tussen een proactieve onderhoudsaanpak waarbij lagers worden vervangen als onderdeel van een gepland programma en een reactieve aanpak die wacht op storingen.

| Kostenfactor | Proactieve vervanging | Reactieve vervanging (na falen) |

|---|---|---|

| Lager- en onderdeelkosten | Standaardkosten, geplande aanschaf. | Potentieel hogere kosten als gevolg van noodinkoop; waarschijnlijk behoefte aan extra onderdelen (bijvoorbeeld beschadigde mastkanalen). |

| Arbeidskosten | Gepland buiten de spitsuren, efficiënt. | Tarieven voor noodoproepen, langere reparatietijd vanwege nevenschade. |

| Kosten voor downtime | Minimaal, gepland en beheerd. | Aanzienlijk, ongepland en verstorend voor de productieschema's. |

| Secundaire schadekosten | Zeer laag, omdat andere componenten worden geïnspecteerd en geconserveerd. | Zeer hoog, vaak inclusief dure reparaties of vervangingen van mastkanalen. |

| Totale impact | Gecontroleerd, voorspelbaar en lagere totale kosten. | Onvoorspelbare, aanzienlijk hogere totale kosten en gevolgen voor de veiligheid. |

Kortom, het uitsluitend focussen op het prijskaartje van de lagercomponent is een kortzichtige visie. Een echte beoordeling van de Vervangingskosten heftruckmastlagers De totale eigendomskosten moeten de totale eigendomskosten omvatten, wat in overweldigende mate in het voordeel is van een proactieve, geplande onderhoudsstrategie.

De cruciale rol van Afgedichte lagers voor vorkheftrucks in stoffige omgevingen

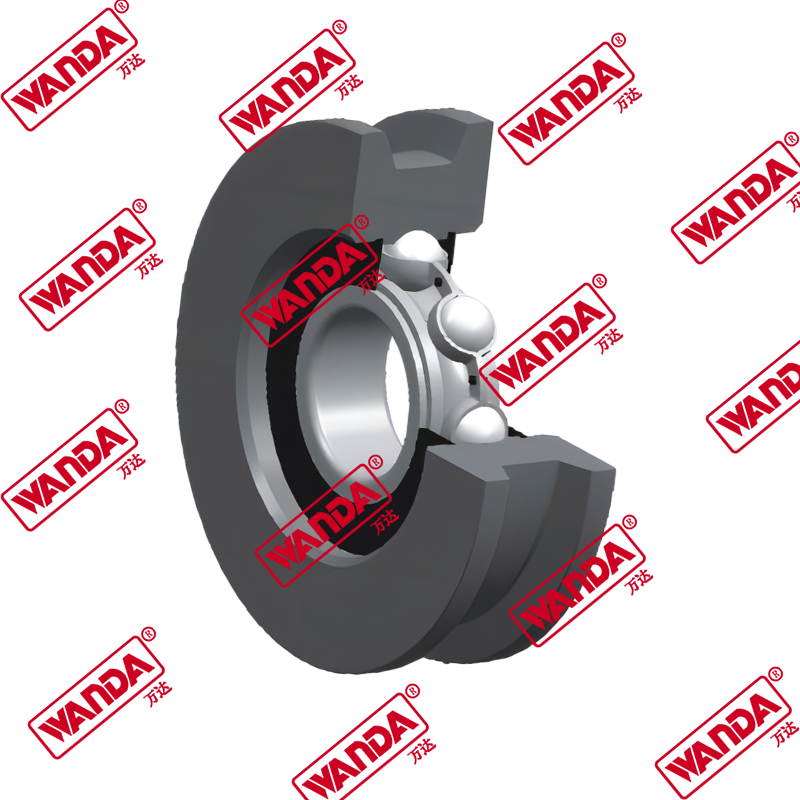

Industriële omgevingen zoals houtzagerijen, cementfabrieken, graansilo's en gieterijen vormen een enorme uitdaging voor elke bewegende machine. Verontreinigingen zoals stof, gruis, zand en fijn stof zijn de natuurlijke vijanden van precisielagers. In deze zware omstandigheden hebben standaard, levenslang gesmeerde lagers een drastisch kortere levensduur. De implementatie van afgedichte lagers voor vorkheftrucks in stoffige omgevingen is niet alleen maar een upgrade; het is een fundamentele vereiste voor het bereiken van een acceptabele levensduur en betrouwbaarheid van apparatuur. Deze gespecialiseerde lagers zijn ontworpen met robuuste afdichtingssystemen die zijn ontworpen om een ondoordringbare barrière tegen verontreinigingen te creëren en tegelijkertijd de smering effectief vast te houden.

Hoe verontreiniging tot lagerfalen leidt

Om de waarde van geavanceerde afdichtingen te kunnen waarderen, moet men eerst het faalmechanisme begrijpen. Schurende verontreinigingen komen op verschillende manieren in de lagerloopbaan terecht en initiëren een destructieve cyclus.

- Schurende slijtage: Harde deeltjes fungeren als slijppasta tussen de rolelementen en de loopvlakken. Dit leidt tot micro-scoring, verhoogde oppervlakteruwheid en een snelle toename van de speling en trillingen.

- Smeermiddelverdeling: Verontreinigingen brengen de chemische structuur van het vet in gevaar, waardoor het wordt afgebroken, zijn smerende eigenschappen verliezen en zich afscheiden. Het lager werkt dan met onvoldoende smering, wat leidt tot verhoogde wrijving en hitte.

- Vermoeidheid en spatten: De schurende slijtage veroorzaakt spanningsconcentratiepunten op de lageroppervlakken. Dit versnelt de materiaalmoeheid, wat leidt tot putjes en afbrokkelen, waarbij kleine stukjes metaal loskomen van de loopbaan of de rollende elementen.

Geavanceerde afdichtingstechnologieën voor maximale bescherming

Moderne afgedichte lagers maken gebruik van een meerlaagse benadering van verdediging. In tegenstelling tot eenvoudige schilden, die alleen beschermen tegen groot vuil, bieden contactafdichtingen en labyrintafdichtingen actieve, uitgebreide bescherming.

- Contactafdichtingen (Rubar-lipafdichtingen): Deze afdichtingen zijn voorzien van een flexibele rubberen lip die licht fysiek contact onderhoudt met de binnen- of buitenring. Ze bieden een uitstekende barrière tegen fijn stof en vocht. Het lipmateriaal is vaak samengesteld uit nitril (Buna-N) of andere synthetische rubbers die bestand zijn tegen slijtage en chemische degradatie.

- Labyrintzegels: Dit ontwerp creëert een complex, contactloos "kronkelig pad" waar verontreinigende stoffen doorheen moeten. Terwijl deeltjes proberen binnen te dringen, worden ze gedwongen meerdere keren van richting te veranderen, waardoor ze momentum verliezen en wegvallen van het kritische afdichtingsvlak. Labyrintafdichtingen worden vaak gebruikt in combinatie met contactafdichtingen voor een redundante afdichtingsoplossing.

- Geïntegreerde afdichtingsbehuizingen: Voor de meest extreme omgevingen kunnen lagers worden ondergebracht in eenheden met meerdere afdichtingspunten en vetafvoerpoorten, waardoor eventuele verontreinigingen die de primaire afdichting hebben doorbroken, kunnen worden verwijderd.

Prestatievergelijking: standaard versus afgedichte lagers in stoffige omstandigheden

De operationele en financiële ongelijkheid tussen het gebruik van standaard open lagers en speciaal gebouwde lagers afgedichte lagers voor vorkheftrucks in stoffige omgevingen is diepgaand.

| Prestatiestatistiek | Standaardlager (afgeschermd of open) | Geavanceerde afgedichte lagers |

|---|---|---|

| Uitsluiting van verontreinigende stoffen | Laag tot matig; niet effectief tegen fijn stof. | Hoog tot zeer hoog; speciaal ontworpen om fijne deeltjes tegen te houden. |

| Retentie van smeermiddel | Matig; vet kan eruit gedrukt worden of verontreinigd zijn. | Uitstekend; afdichtingen houden vet binnen en verontreinigingen buiten. |

| Verwachte levensduur | Kort en onvoorspelbaar; vaak 3-6 maanden in zware dienst. | Dramatisch uitgebreid; kan bij goede verzorging meerdere jaren meegaan. |

| Onderhoudsfrequentie | Hoog; vereist regelmatig reinigen en opnieuw smeren. | Laag; vaak "levenslang afgedicht", waardoor routinematig opnieuw smeren overbodig is. |

| Totale eigendomskosten | Hoog vanwege frequente vervangingen, uitvaltijd en arbeid. | Aanzienlijk lager door langere levensduur en minder onderhoud. |

De investering in hoge kwaliteit afgedichte lagers voor vorkheftrucks in stoffige omgevingen betaalt zichzelf vele malen terug door een chronisch onderhoudsprobleem om te zetten in een betrouwbaar onderdeel met een lange levensduur. Het draagt rechtstreeks bij aan een hogere benutting van activa en lagere totale bedrijfskosten.

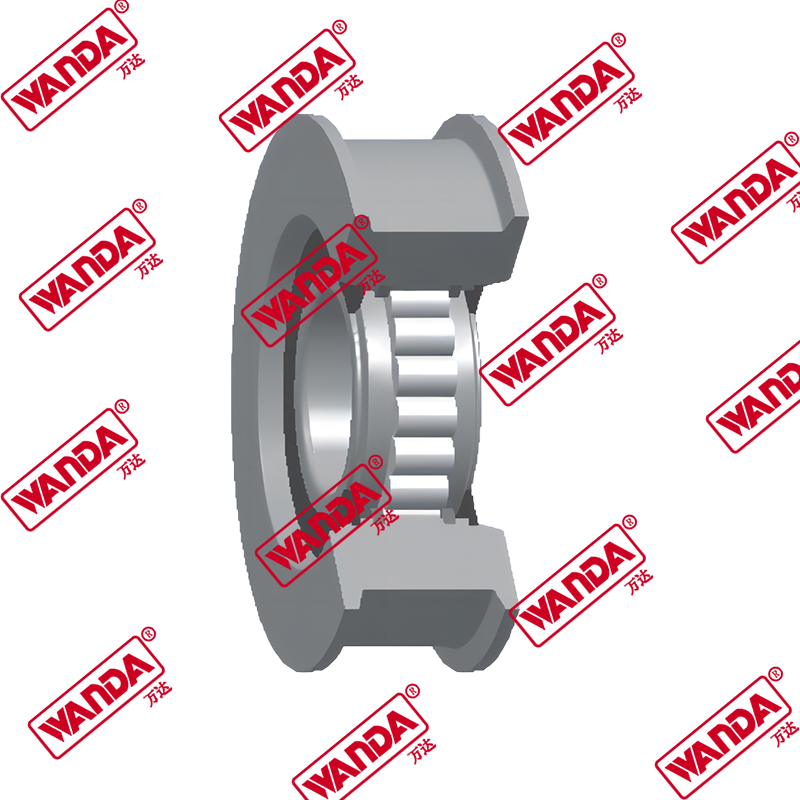

Gebruikmakend Vorkheftrucklagers met hoge capaciteit voor zware lasten

De niet aflatende drang naar meer efficiëntie bij de materiaalbehandeling impliceert vaak het verplaatsen van zwaardere lasten en het maximaliseren van de capaciteit van bestaande apparatuur. Dit legt enorme druk op elk onderdeel in het belastingspad, waarbij lagers een cruciale schakel vormen. Standaardlagers zullen, wanneer ze worden blootgesteld aan belastingen die dichtbij of boven hun nominale capaciteit liggen, voortijdig falen. Dit is waar de toepassing van vorkheftrucklagers met hoge capaciteit voor zware lasten wordt een niet-onderhandelbaar aspect van de specificatie en het onderhoud van apparatuur. Deze lagers zijn niet alleen grotere versies van standaardlagers; ze zijn fundamenteel opnieuw ontworpen om hogere spanningsniveaus te beheersen door middel van geavanceerde materialen, geoptimaliseerde geometrie en superieure warmtebehandeling.

Technische principes achter lagers met hoge capaciteit

Het vermogen om zwaardere lasten aan te kunnen is geworteld in een aantal belangrijke technische verbeteringen die lagers met hoge capaciteit onderscheiden van hun standaard tegenhangers.

- Geavanceerde materiaalkunde: Het gebruik van vacuümontgast, schoon staal is standaard om interne onzuiverheden die als spanningsverhogers kunnen fungeren, tot een minimum te beperken. Voor de meest veeleisende toepassingen worden lagers van gecarbureerd staal gebruikt. Dit proces creëert een hard, slijtvast buitenoppervlak met behoud van een taaie, ductiele kern die schokbelastingen kan absorberen zonder te barsten.

- Geoptimaliseerde geometrie van loopbanen en rollende elementen: De profielen van de loopbanen en de vorm van de rolelementen (of het nu kogels of rollen zijn) zijn zorgvuldig ontworpen om het contactoppervlak te maximaliseren en de belasting gelijkmatiger te verdelen. Dit vermindert de contactspanning op elk afzonderlijk punt, wat een van de belangrijkste oorzaken is van vermoeidheidsfalen.

- Precisieproductie en toleranties: Lagers met hoge capaciteit worden vervaardigd met extreem nauwe toleranties. Dit zorgt voor een perfecte ronding, minimale slingering en een uniforme verdeling van de belasting over alle rolelementen. Elke onvolkomenheid in de productie wordt vergroot onder zware belasting, wat leidt tot voortijdige defecten.

- Verbeterde warmtebehandeling: De processen van harden en ontlaten worden nauwkeurig gecontroleerd om de ideale microstructuur voor het lagerstaal te bereiken, waardoor de perfecte balans wordt geboden tussen hardheid voor slijtvastheid en taaiheid voor slagvastheid.

Toepassingsscenario's voor lagers met hoge capaciteit

Identificeren wanneer te specificeren vorkheftrucklagers met hoge capaciteit voor zware lasten is cruciaal voor de veiligheid en prestaties.

- Vorkheftrucks die op nominaal vermogen werken: Elke vorkheftruck die routinematig lasten op of nabij het maximale nominale vermogen heft, moet standaard worden uitgerust met mast-, as- en wiellagers met een hoge capaciteit.

- Gespecialiseerde bijlagen: Het gebruik van hulpstukken zoals papierrolklemmen, dozenklemmen of rotators verandert de belastingsdynamiek en verhoogt vaak de spanning op de mastlagers. Lagers met hoge capaciteit zijn essentieel in deze scenario's.

- Werkzaamheden met hoge intensiteit en meerdere ploegen: Bij werkzaamheden die 24 uur per dag, 7 dagen per week plaatsvinden, worden de lagers voortdurend belast met weinig tijd om af te koelen, waardoor de vermoeidheid toeneemt. Lagers met hoge capaciteit zijn gebouwd om deze veeleisende bedrijfscycli te weerstaan.

- Omgevingen met hoge schokbelastingen: Toepassingen waarbij lasten zwaar worden neergezet of waarbij de vorkheftruck op oneffen oppervlakken rijdt, genereren aanzienlijke schokbelastingen die een standaardlager onmiddellijk kunnen vernietigen.

Prestatievergelijking: standaard versus lagers met hoge capaciteit

De volgende tabel beschrijft de kritische prestatieverschillen en laat zien waarom een upgrade naar vorkheftrucklagers met hoge capaciteit voor zware lasten is een strategische beslissing voor zware toepassingen.

| Prestatiekenmerk | Standaard lager | Lager met hoge capaciteit |

|---|---|---|

| Statische belastingswaarde (C0) | Standaardclassificatie voor algemeen gebruik. | Aanzienlijk hoger, ontworpen om zware statische belastingen te weerstaan zonder blijvende vervorming. |

| Dynamisch draagvermogen (C) | Geschikt voor lichte tot middelzware bedrijfscycli. | Aanzienlijk hoger, waardoor een veel langere berekende levensduur onder gelijkwaardige zware belastingen mogelijk is. |

| Impact- en schokbelastingsweerstand | Beperkt; gevoelig voor brinelling (deuken in het oppervlak) door schokken. | Superieur; het stevige kernmateriaal en de geoptimaliseerde geometrie absorberen en verdelen de impactenergie effectief. |

| Vermoeidheid Leven (L10) | Standaardlevensverwachting onder nominale belasting. | Dramatisch langere levensduur onder dezelfde belastingsomstandigheden dankzij verminderde interne spanningen. |

| Operationele veiligheidsmarge | Minimaal bij gebruik in toepassingen met zware belasting. | Biedt een aanzienlijke veiligheidsmarge, waardoor het risico op catastrofaal falen onder piekbelastingen wordt verminderd. |

Specificeren vorkheftrucklagers met hoge capaciteit voor zware lasten is een investering in veiligheid, betrouwbaarheid en uptime. Het zorgt ervoor dat de structurele componenten van de vorkheftruck worden beschermd tegen de enorme krachten die worden gegenereerd tijdens zware hefwerkzaamheden, waardoor zowel de apparatuur als het personeel dat deze bedient worden beschermd.

Het implementeren van een Robuust Onderhoudsschema en checklist voor vorkheftrucklagers

Proactief onderhoud is het krachtigste hulpmiddel om de levensduur en betrouwbaarheid van vorkheftrucklagers te maximaliseren. Wachten tot een lager schreeuwt, vastloopt of defect raakt, is een recept voor kostbare stilstand en onveilige bedrijfsomstandigheden. Een gedisciplineerd, goed gedocumenteerd Onderhoudsschema en checklist voor vorkheftrucklagers transformeert lagerzorg van een reactief, chaotisch proces in een voorspelbare, beheersbare en zeer effectieve operationele routine. Deze systematische aanpak omvat regelmatige inspecties, conditiemonitoring en geplande vervangingen op basis van bedrijfsuren of specifieke tijdsintervallen, allemaal bedoeld om problemen te identificeren en aan te pakken voordat ze tot catastrofale storingen leiden.

Belangrijkste componenten van een effectief onderhoudsschema

Een uitgebreid onderhoudsplan is gebaseerd op een gelaagde structuur, waarbij elke laag een specifiek doel dient bij de algemene gezondheidsmonitoring van de lagers.

- Visuele inspectie vóór het schakelen (bestuurdersniveau): Dit is de eerste verdedigingslinie. De heftruckchauffeur moet worden opgeleid om aan het begin van elke dienst een snelle visuele controle uit te voeren.

- Let op zichtbare tekenen van schade aan de mastrollen en zijdrukrollen.

- Luister naar ongebruikelijke knarsende, rommelende of klikgeluiden wanneer de mast omhoog, omlaag of gekanteld wordt.

- Controleer op overmatige vetlekkage rond wielnaven of mastlagers, wat op een defecte afdichting kan duiden.

- Wekelijkse/maandelijkse technische inspectie (niveau onderhoudsmonteur): Dit impliceert een meer gedetailleerd onderzoek door een gekwalificeerde technicus.

- Controleer op axiale en radiale speling in de wiellagers door te proberen de band te laten schommelen.

- Inspecteer de mastrollen op putjes, afbrokkeling of vlakke plekken door hun beweging tegen het mastkanaal te observeren.

- Gebruik een infraroodthermometer om te controleren op abnormale bedrijfstemperaturen op wielnaven en mastdelen, die kunnen duiden op oversmering, te weinig smering of dreigende storingen.

- Driemaandelijkse/jaarlijkse uitgebreide service (Master Technician-niveau): Dit is een diepgaande service die gedeeltelijke demontage met zich mee kan brengen.

- Verwijder de stofafdichtingen om de staat van het vet te inspecteren en zoek naar tekenen van vervuiling in de wiellagers.

- Voer een grondige reiniging en hersmering van alle smeerpunten uit met het juiste type en kwaliteit vet.

- Gebruik een stethoscoop of een hulpmiddel voor trillingsanalyse om lagerfouten in een vroeg stadium te detecteren die nog niet hoorbaar zijn voor het menselijk oor.

Essentiële checklist voor de gezondheidsbeoordeling van lagers

Een praktisch Onderhoudsschema en checklist voor vorkheftrucklagers omvat, maar is niet beperkt tot, de volgende items voor elk lagertype:

- Mastrollagers:

- Visuele inspectie op roest, corrosie en fysieke schade.

- Controleer of de machine soepel, stil en schokvrij werkt over de volledige masthoogte.

- Controleer of de rollen vrij kunnen draaien en niet vastlopen op hun pinnen.

- Inspecteer de mastkanalen op krassen of ongelijkmatige slijtagepatronen.

- Wiellagers:

- Controleer of er sprake is van overmatige speling van de naaf (pak de boven- en onderkant van de band vast en schud deze heen en weer).

- Luister tijdens het rijden naar rommelende of knarsende geluiden, vooral in bochten.

- Controleer op vetlekkage langs de asafdichtingen.

- Meet de naaftemperatuur na een gebruiksperiode.

- Zijwaartse druk- en kantelcilinderlagers:

- Controleer of de mast los zit of "klontert" wanneer u de mast met een lege lading naar voren en naar achteren kantelt.

- Let op slijtage en vervorming in het lagerhuis.

Het naleven van een strenge vorkheftruck lager onderhoudsschema en checklist is de hoeksteen van een betrouwbare materiaaloverslag. Het stelt teams in staat de controle over de gezondheid van de apparatuur over te nemen, onderhoud te plannen tijdens geplande stilstand en de hoge kosten en gevaren te vermijden die gepaard gaan met onverwachte lagerstoringen.

Vasthouden aan Beste praktijken voor de installatie van vorkheftruckwiellagers

De levensduur en prestaties van een wiellager worden zowel bepaald door de kwaliteit van de installatie als door de kwaliteit van het lager zelf. Zelfs een premium lager met hoge capaciteit zal een korte en moeilijke levensduur hebben als het verkeerd wordt geïnstalleerd. Naar aanleiding van de best practices voor de installatie van vorkheftruckwiellagers is een niet-onderhandelbare procedure die ervoor zorgt dat het lager binnen de ontworpen parameters werkt, de verwachte levensduur bereikt en de veiligheid en stabiliteit van de vorkheftruck handhaaft. Dit proces vereist het juiste gereedschap, schone omstandigheden, nauwkeurige koppelwaarden en een methodische aanpak.

De cruciale stappen voor een vlekkeloze installatie

Als u van een van deze stappen afwijkt, kunnen er problemen ontstaan die tot voortijdig falen leiden.

- Grondige reiniging en inspectie: Voordat een nieuw lager wordt geïnstalleerd, moeten de volledige naafconstructie, de spindel, de as en alle bijbehorende componenten zorgvuldig worden gereinigd om al het oude vet, vuil en metaaldeeltjes te verwijderen. De spil moet worden geïnspecteerd op krassen, roest of andere schade die een perfecte pasvorm in de lagerboring zou kunnen verhinderen.

- Correct omgaan met lagers: Lagers moeten tot het moment van installatie in hun originele verpakking worden bewaard. Het zijn uiterst nauwkeurige componenten en mogen nooit met vuile handschoenen worden gehanteerd of op harde oppervlakken vallen. Er moet gebruik worden gemaakt van het juiste installatiegereedschap, zoals lageraandrijvers of een hydraulische pers. Gebruik nooit een hamer rechtstreeks op de loopring van het lager om deze te installeren, omdat dit kan leiden tot deuken (deuksporen) op de loopvlakken, waardoor onmiddellijke trillingen en een punt van vroegtijdig falen ontstaan.

- Correcte smering: Dit is een van de meest kritische stappen. De lager- en naafholte moeten worden gevuld met het door de fabrikant gespecificeerde type hogetemperatuur- en hogedrukvet. Het vet moet gelijkmatig tussen de rolelementen en de kooi worden verpakt. Het gebruik van het verkeerde vet of een te lage pakking van het lager zal leiden tot falende smering, terwijl te veel pakking ervoor kan zorgen dat het vet gaat karnen, waardoor overmatige hitte ontstaat die het vet afbreekt en het lager beschadigt.

- Nauwkeurige koppeltoepassing: De stelmoer moet worden vastgedraaid volgens de exacte specificaties van de fabrikant, wat een proces in meerdere fasen is. Een gebruikelijke methode is om de moer vast te draaien terwijl u het wiel draait om de lagers vast te zetten, de moer vervolgens los te draaien en tenslotte opnieuw vast te draaien tot een specifiek voorbelastingskoppel of een specifieke eindspeling. Als u het lager te strak aandraait, ontstaat er een overmatige voorbelasting, wat leidt tot hoge bedrijfstemperaturen en snelle slijtage. Te weinig aandraaien zorgt voor overmatige speling, wat impactschade en een ongelijkmatige verdeling van de belasting veroorzaakt.

Gevolgen van onjuiste installatie

Het niet volgen van de best practices voor de installatie van vorkheftruckwiellagers manifesteert zich op voorspelbare en kostbare manieren.

- Te vast aandraaien (overmatige voorbelasting): Dit dwingt de rollende elementen om met te veel kracht tegen de races te slepen. De resulterende symptomen zijn onder meer:

- Zeer hoge bedrijfstemperaturen, vaak heet genoeg om het vet te laten smelten en de lagers te verkleuren.

- Verhoogde rolweerstand, vermindert het brandstofverbruik en veroorzaakt voortijdige slijtage van het lager.

- Een laag, rommelend geluid tijdens bedrijf.

- Catastrofale aanval en mislukking in zeer korte tijd.

- Te weinig aandraaien (overmatige eindspeling): Hierdoor kan het lager axiaal bewegen binnen de naaf. De gevolgen zijn:

- Een "rommelend" geluid bij het accelereren of remmen.

- Ongelijkmatige en impactgebaseerde slijtage van de loopvlakken en rolelementen.

- Mogelijke schade aan de asafdichting, wat kan leiden tot vetverlies en het binnendringen van vervuiling.

- Onstabiele besturing en handling van de vorkheftruck.

- Verontreiniging tijdens installatie: Het binnendringen van vuil tijdens de montage werkt als een schurend middel, wat leidt tot snelle slijtage, putvorming en geluid, waardoor het lager effectief van binnenuit wordt vernietigd vanaf het moment dat het begint te draaien.

Kortom, het installatieproces is een precisieoperatie die zorg en expertise vereist. Tijd investeren om de best practices voor de installatie van vorkheftruckwiellagers is een kleine prijs die moet worden betaald voor de langere levensduur, operationele veiligheid en betrouwbaarheid die het garandeert.